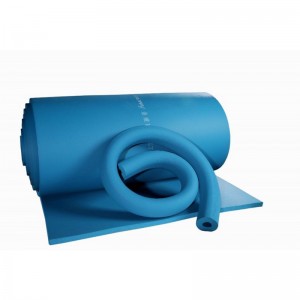

Lámina de escuma de goma para illamento térmico Kingflex

Descrición

A estrutura expandida de celas pechadas convérteo nun illamento eficiente. Fabrícase sen o uso de CFC, HFC ou HCFC. A lámina de escuma de goma para illamento térmico Kingflex tamén é eficaz para reducir o ruído dos sistemas de climatización. Nos sistemas de frío, calculáronse os grosores do illamento para controlar a condensación na superficie exterior do illamento, como se mostra na táboa de recomendacións de grosores.

Dimensión estándar

| Dimensión Kingflex | |||||||

| Tgrosor | Width 1m | Wdiámetro 1,2 m | Wdiámetro 1,5 m | ||||

| Polgadas | mm | Tamaño (L*A) | Rolo | Tamaño (L*A) | Rolo | Tamaño (L*A) | Rolo |

| 1/4" | 6 | 30 × 1 | 30 | 30 × 1,2 | 36 | 30 × 1,5 | 45 |

| 3/8" | 10 | 20 × 1 | 20 | 20 × 1,2 | 24 | 20 × 1,5 | 30 |

| 1/2" | 13 | 15 × 1 | 15 | 15 × 1,2 | 18 | 15 × 1,5 | 22,5 |

| 3/4" | 19 | 10 × 1 | 10 | 10 × 1,2 | 12 | 10 × 1,5 | 15 |

| 1" | 25 | 8 × 1 | 8 | 8 × 1,2 | 9.6 | 8 × 1,5 | 12 |

| 1 1/4" | 32 | 6 × 1 | 6 | 6 × 1,2 | 7.2 | 6 × 1,5 | 9 |

| 1 1/2" | 40 | 5 × 1 | 5 | 5 × 1,2 | 6 | 5 × 1,5 | 7,5 |

| 2" | 50 | 4 × 1 | 4 | 4 × 1,2 | 4.8 | 4 × 1,5 | 6 |

Ficha técnica

| Datos técnicos de Kingflex | |||

| Propiedade | Unidade | Valor | Método de proba |

| Rango de temperatura | °C | (-50 - 110) | GB/T 17794-1999 |

| Rango de densidade | kg/m3 | 45-65 kg/m3 | ASTM D1667 |

| Permeabilidade ao vapor de auga | kg/(mspa) | ≤0,91×10﹣¹³ | DIN 52 615 BS 4370 Parte 2 1973 |

| μ | - | ≥10000 | |

| Condutividade térmica | W/(mk) | ≤0,030 (-20 °C) | Norma ASTM C518 |

| ≤0,032 (0 °C) | |||

| ≤0,036 (40 °C) | |||

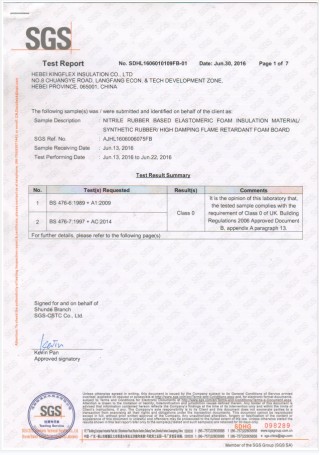

| Clasificación de lume | - | Clase 0 e Clase 1 | BS 476 Parte 6 parte 7 |

| Índice de propagación da chama e de desenvolvemento do fume |

| 25/50 | ASTM E 84 |

| Índice de osíxeno |

| ≥36 | GB/T 2406, ISO 4589 |

| Absorción de auga, % por volume | % | 20% | Norma ASTM C209 |

| Estabilidade dimensional |

| ≤5 | ASTM C534 |

| Resistencia aos fungos | - | Bo | ASTM 21 |

| Resistencia ao ozono | Bo | GB/T 7762-1987 | |

| Resistencia aos raios UV e ás inclemencias meteorolóxicas | Bo | ASTM G23 | |

Vantaxes do produto

Respectuoso coa calidade do aire interior: sen fibra, sen formaldehido, baixo contido de COV, sen partículas.

Silencio: danos por vibracións e bloqueo de ruído.

Durable: sen retardador de vapor fráxil.

O proceso de fabricación da lámina de escuma de goma para illamento térmico Kingflex

Os tres compoñentes principais empregados na fabricación de illamento de escuma de célula pechada elastomérica inclúen os seguintes:

Mestura de caucho sintético, normalmente caucho de nitrilo butadieno (NBR) e/ou monómero de etileno-propileno-dieno (EPDM) Cloruro de polivinilo (PVC) Un axente espumante químico

Estes compoñentes combínanse nunha mesturadora grande, normalmente en lotes de 500 libras ou máis. A continuación, a mestura pásase por un equipo de extrusión para formar un perfil ou forma particular, normalmente un tubo redondo ou unha lámina plana. O perfil quéntase nun forno a unha temperatura específica, un proceso que fai que o axente químico espumante cambie de sólido a gas. Cando isto ocorre, fórmanse miles de pequenas bolsas de aire (células), todas elas conectadas. O perfil arrefríase coidadosamente para garantir que estas celas permanezan intactas e sen romper, mantendo a estrutura celular pechada do material. Despois córtase ao tamaño e empaquetase para o seu envío. As espumas elastoméricas fabrícanse sen o uso de clorofluorocarbonos (CFC), hidroclorofluorocarbonos (HCFC) ou hidrofluorocarbonos (HFC), o que as fai axeitadas para as especificacións ambientais máis esixentes.

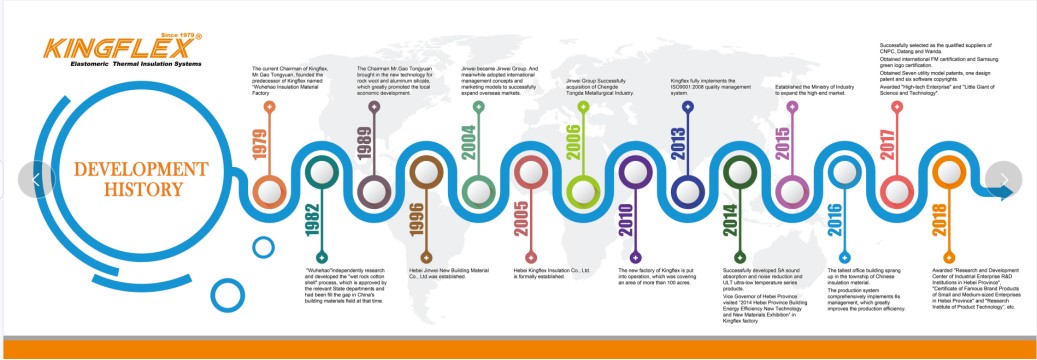

A nosa empresa

Exposición da empresa

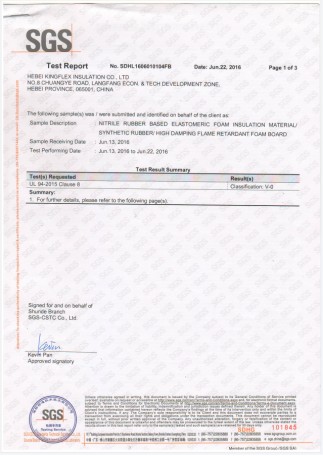

Certificado

Categorías de produtos

-

Teléfono

-

Correo electrónico

-

Whatsapp